Steigerung der Ressourceneffizienz bei der datengetriebenen Modellierung zur Auslegung NC-gesteuerter Fräsprozesse

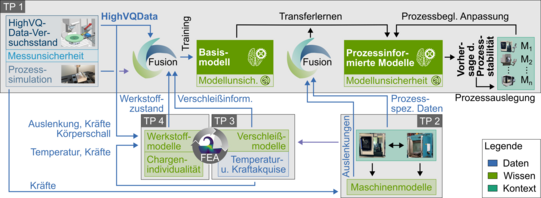

Die Forschungsinitiative FOR 5888 widmet sich der Entwicklung einer neuen Methodik zur ressourceneffizienten Erzeugung prozessinformierter Modelle für die Auslegung und Optimierung von Zerspanprozessen. Ziel ist es, Modelle zu entwickeln, die trotz reduzierten Datenaufwands eine hohe Vorhersagegüte bieten und robust gegenüber Störgrößen bleiben.

Ausgangspunkt

Aktuelle Ansätze der datengetriebenen Modellbildung stoßen in der Fertigung oft an Grenzen: Sie benötigen große Datenmengen, sind nur eingeschränkt übertragbar und reagieren empfindlich auf Prozessschwankungen. Die FOR 5888 adressiert diese Herausforderungen durch die Entwicklung einer Methodik zur Kombination von Daten, Wissen und Kontext – ein Ansatz, der über reine Datenauswertung hinausgeht.

Forschungsziele

Im Mittelpunkt steht die Erforschung einer Methodik, mit der Wissen aus grundlegenden Experimenten und Simulationen mit realen Messdaten komplexer NC-Bearbeitungen verknüpft wird. So entsteht eine neue Klasse von Modellen, die:

- den individuellen Maschinenkontext berücksichtigen,

- zeitvariante Prozesseigenschaften abbilden,

- adaptiv auf Veränderungen reagieren können.

Diese sogenannten prozessinformierten Modelle sollen eine robuste, modellgestützte Prozessauslegung ermöglichen – unabhängig von Losgröße oder Störgrößen während der Bearbeitung.

Wissenschaftliche Grundlage

Die Forschungsarbeiten greifen das neue Paradigma der triangulären Modellierung auf. Dabei werden Daten um zusätzliches Wissen aus Simulationen sowie kontextbezogene Informationen erweitert. Das in grundlegenden Fräsversuchen gewonnene Wissen wird im Rahmen des HighVQData-Konzepts erfasst – einem Ansatz zur effizienten Gewinnung qualitativ hochwertiger Daten auf modernen Bearbeitungszentren.

Umsetzung

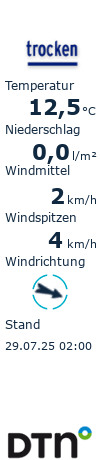

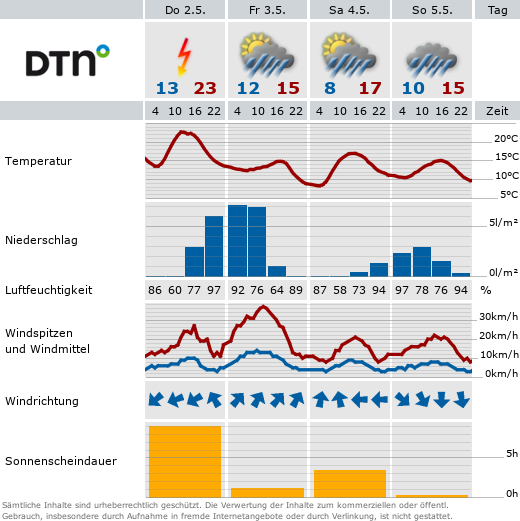

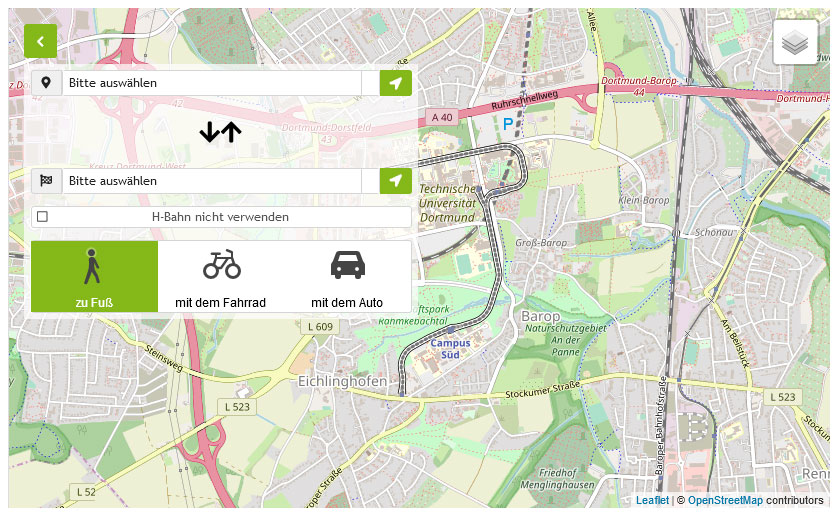

In der ersten Projektphase wird die Methodik exemplarisch am Beispiel des NC-Fräsens untersucht. Dazu werden experimentelle und simulativ erzeugte Daten zu Werkzeug-, Werkstück- und Maschinenverhalten analysiert. Die Versuche erfolgen unter anderem an der Demonstratormaschine DMU 50 an der TU Dortmund. Die Übertragbarkeit und Leistungsfähigkeit der entwickelten Modelle wird anschließend am Beispiel des Fräsens des Vergütungsstahls (42CrMo4) auf dem Bearbeitungszentrum DMC 60 H am KIT validiert.

Durch den interdisziplinären Ansatz entsteht eine leistungsfähige Basis für zukünftige KI-gestützte Fertigungsmodelle - effizient, übertragbar und robust gegenüber realen Produktionsbedingungen

In der zweiten Phase liegt der Fokus auf der Integration des detaillierten Rückflusses der Informationen aus dem Prozess in die prozessinformierten Modelle, so dass durch eine prozessbegleitende Adaption der Modelle zeitvariante dynamische Eigenschaften aufwandsarm berücksichtigt werden können.

Projektverantwortliche

| Institution | TP | |

| Prof. Dr.-Ing. Petra Wiederkehr | Virtual Machining (VM) Technische Universität Dortmund | 1 |

| Prof. Dr.-Ing. Gisela Lanza | Institut für Produktionstechnik/ Produktionssysteme, Karlsruher Institut für Technologie | 1 |

| Prof. Dr.-Ing. Florian Stamer | Institut für Produktionstechnik und –systeme, Leuphana Universität Lüneburg | 1 |

| Prof. Dr.-Ing. Jürgen Fleischer | Institut für Produktionstechnik/Maschinen, Anlagen und Prozessautomatisierung, Karlsruher Institut für Technologie | 2 |

| Prof. Dr.-Ing. Dirk Biermann | Institut für Spanende Fertigung, Technische Universität Dortmund | 3 |

| Dr.-Ing. Jannis Saelzer | Institut für Spanende Fertigung, Technische Universität Dortmund | 3 |

| Prof. Dr.-Ing. Volker Schulze | Institut für Angewandte Materialien – Werkstoffkunde, Karlsruher Institut für Technologie | 4 |

| Dr.-Ing. Stefan Dietrich | Institut für Angewandte Materialien – Werkstoffkunde, Karlsruher Institut für Technologie | 4 |